Pasar daur ulang papan sirkuit cetak global mengalami pertumbuhan yang stabil. Menurut statistik dari QYR (Hengzhou Bozhih), pasar daur ulang limbah elektronik PCB global mencapai penjualan sebesar $646 juta pada tahun 2024 dan diproyeksikan tumbuh menjadi $1,064 miliar pada tahun 2031, dengan tingkat pertumbuhan tahunan gabungan (CAGR) sebesar 7,5% (2025-2031). Distribusi pasar regional menunjukkan variasi yang berbeda: Eropa dan Amerika Utara telah membangun sistem daur ulang yang matang berkat peraturan lingkungan yang ketat dan diterapkan sejak dini. Sebaliknya, pasar Asia, yang diwakili oleh Tiongkok dan Jepang, sedang memperluas kapasitas daur ulang dan memajukan kemampuan teknologinya dengan pesat.

Pasar daur ulang papan sirkuit cetak global didominasi oleh beberapa pemain besar. Boliden, Umicore, dan Aurubis secara kolektif menguasai lebih dari 38% pangsa pasar, membentuk lapis pertama industri ini. Perusahaan-perusahaan ini memiliki rantai pasokan daur ulang yang komprehensif dan teknologi canggih, yang memungkinkan ekstraksi material berharga seperti logam mulia dan tembaga secara efisien dari papan sirkuit bekas. Lapis kedua mencakup perusahaan-perusahaan seperti Mitsubishi Materials Corporation, Glencore, dan DONGSHEGN , yang memiliki keunggulan kompetitif di wilayah atau domain teknologi tertentu.

Daur Ulang Papan Sirkuit Cetak

Menentukan kandungan logam mulia merupakan langkah pertama dalam proses daur ulang papan sirkuit cetak DONGSHENG. Perusahaan kami menggunakan alat analisis fluoresensi sinar-X (XRF) untuk pengujian cepat Papan Sirkuit Cetak yang masuk, menilai perkiraan kandungan logam mulia berdasarkan jenis papan, usia, dan peralatan sumber. Papan sirkuit elektronik konsumen (misalnya, papan induk ponsel) umumnya mengandung proporsi logam mulia yang lebih tinggi. Papan sirkuit industri (misalnya, papan inverter) dan papan sirkuit otomotif (misalnya, papan ECU) memiliki lapisan tembaga yang lebih tebal karena persyaratan keandalan yang ketat. Papan multilayer memiliki kandungan logam mulia dan nilai daur ulang yang lebih tinggi dibandingkan dengan papan satu lapis atau dua lapis. Berdasarkan hasil inspeksi, DONGSHENG mengkategorikan PCB menjadi tiga tingkatan: Tingkat A (papan frekuensi tinggi, papan server, kandungan logam mulia >3%), Tingkat B (papan induk komputer, papan komunikasi, kandungan logam mulia 1-3%), dan Tingkat C (papan peralatan rumah tangga, papan elektronik konsumen, kandungan logam mulia <1%). Tingkatan ini menentukan proses daur ulang selanjutnya dan standar kuotasi.

Proses pembayaran langsung dan kontainerisasi didasarkan pada penilaian kandungan logam mulia. DONGSHENG menentukan harga dasar menggunakan harga London Metal Exchange pada hari tersebut, dengan mempertimbangkan tingkat pemulihan logam dan biaya pemurnian. Setelah pembayaran, material dimuat ke dalam kontainer khusus yang telah dipasangi label RFID. Seluruh proses transportasi dilacak secara real-time melalui platform blockchain, memastikan transparansi sumber material dan kepatuhan. Model pembayaran langsung ini secara signifikan menyederhanakan transaksi, sehingga semakin populer di kalangan pendaur ulang limbah elektronik skala kecil dan menengah di Eropa dan Amerika. Model ini memungkinkan mereka untuk dengan cepat mengonversi PCB yang terkumpul menjadi arus kas tanpa berinvestasi pada peralatan pemrosesan yang mahal.

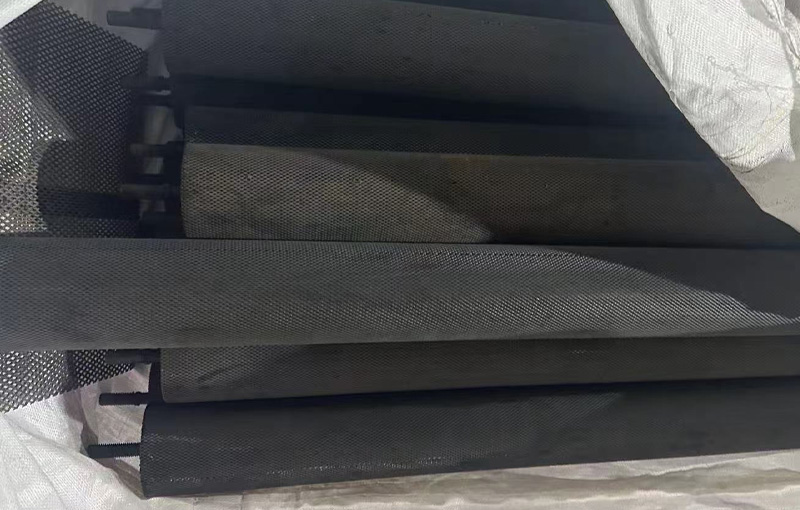

Tahap pra-perlakuan merupakan komponen penting dari proses daur ulang Papan Sirkuit Cetak DONGSHENG. Perusahaan kami menggunakan sistem otomatis untuk pembongkaran, menggunakan lengan robot dan pistol udara panas untuk melepaskan komponen elektronik (kapasitor, resistor, chip) dari papan sirkuit. Komponen-komponen ini didaur ulang secara terpisah (beberapa dapat diperbarui untuk digunakan kembali atau ekstraksi logam lebih lanjut). Berikutnya adalah pengupasan cat: Fragmen Papan Sirkuit Cetak direndam dalam larutan natrium hidroksida 10% dengan 0,5% Aditif A, 0,5% Aditif B, dan 0,05% inhibitor korosi tiofenilbenzotriazol. Dipanaskan dalam penangas air, proses ini sepenuhnya menghilangkan cat permukaan dalam waktu 30 menit, sepenuhnya mengekspos logam untuk pemulihan. Efisiensi tahap pra-perlakuan berdampak langsung pada efisiensi dan kemurnian pemulihan logam selanjutnya. DONGSHENG telah mengurangi waktu pra-perlakuan hingga 40% melalui peralatan otomatis, secara signifikan meningkatkan efisiensi dibandingkan dengan operasi manual tradisional.

Proses pemisahan mekanis menggunakan sistem otomatis yang dirancang oleh GreenJet Environmental Machinery Co., Ltd. Proses ini mencakup tiga tahap penghancuran: Penghancuran primer menggunakan mesin penghancur poros ganda tipe rol untuk mengurangi papan sirkuit menjadi partikel 3-5 cm; Penghancuran sekunder menggunakan teknologi hammer mill untuk menghaluskan partikel menjadi 0,5-1 cm; Pulverisasi tersier menggunakan disc mill dengan pendingin air untuk menghasilkan bubuk 30-80 mesh. Sorting menggunakan proses tiga tahap yang menggabungkan klasifikasi udara, pemisahan densitas, dan pemisahan elektrostatik tegangan tinggi untuk memisahkan logam secara progresif dari serat resin dan bubuk. Seluruh sistem dikontrol PLC, memungkinkan peralihan operasi otomatis/manual. Sistem ini dilengkapi layar antarmuka manusia-mesin untuk memastikan operasi yang stabil dan perawatan yang mudah. Praktik DONGSHENG menunjukkan bahwa proses pemisahan mekanis ini mencapai tingkat pemulihan tembaga ≥99%, kandungan tembaga bubuk non-logam <1%, dan kapasitas pemrosesan per jam sebesar 600-800 kg, yang secara signifikan meningkatkan efisiensi daur ulang papan sirkuit cetak.

Selama tahap ekstraksi dan pemurnian logam mulia, DONGSHENG menggunakan berbagai pendekatan teknis berdasarkan mutu papan sirkuit cetak. Untuk papan bernilai tinggi Kelas A, metode fisik seperti distilasi vakum dan peleburan zona digunakan. Metode ini memanfaatkan perbedaan titik didih dan titik lebur berbagai logam, memisahkannya melalui pemanasan (misalnya, tembaga memiliki titik didih lebih tinggi daripada emas, sehingga emas menguap dan mengembun terlebih dahulu selama distilasi). Meskipun boros energi dan mahal dalam peralatan, metode ini ramah lingkungan (tanpa reagen kimia) dan mencapai kemurnian tinggi (hingga 99,99%). Untuk papan Kelas B dan C, teknik hidrometalurgi digunakan, seperti sianidasi untuk melarutkan emas menjadi kompleks emas-sianida, diikuti oleh ekstraksi emas menggunakan bubuk seng. Logam mulia yang diekstraksi menjalani pemurnian elektrolitik untuk mencapai kemurnian lebih dari 99,95% sebelum dicetak menjadi ingot untuk pengiriman pelanggan. Ketiga limbah (limbah cair, gas buang, residu) yang dihasilkan sepanjang proses menjalani pengolahan yang ketat: air limbah dinetralkan dengan asam/alkali untuk mengendapkan logam berat; gas buang dikumpulkan dan gas asam diserap dengan larutan alkali; residu yang mengandung sisa logam berat dipadatkan dan distabilkan sebelum dibuang di pusat pengolahan limbah berbahaya.

- Teknologi dan Harga Daur Ulang Papan Sirkuit Cetak Terbaru

- Apa saja fitur utama dari papan sirkuit cetak terbaik?

- Metode Daur Ulang Papan Sirkuit Cetak

Melalui proses komprehensif ini, DONGSHENG mencapai daur ulang papan sirkuit cetak yang efisien dan berorientasi sumber daya, memaksimalkan pemulihan material berharga sekaligus memastikan kepatuhan lingkungan. Pengalaman perusahaan menunjukkan bahwa daur ulang PCB yang sukses membutuhkan keseimbangan antara efisiensi teknis, biaya ekonomi, dan persyaratan lingkungan. Dengan mengoptimalkan proses dan mengadopsi teknologi canggih, hasil yang saling menguntungkan dapat dicapai, baik secara ekonomi maupun lingkungan.

Tabel: Metrik Output untuk Setiap Tahap Proses Daur Ulang Papan Sirkuit Cetak DONGSHENG

| Tahap Pengolahan | Tingkat Pemulihan Logam (%) | Kapasitas Pengolahan (kg/jam) | Konsumsi Energi (kWh/kg) | Tingkat Pemanfaatan Produk Sampingan (%) |

| Praproses | - | 800 | 0,15 | 95 |

| Pemisahan mekanis | 99 | 600 | 0,25 | 98 |

| Hidrometalurgi | 98,5 | 400 | 0,35 | 90 |

| Pirometalurgi | 99,5 | 1000 | 0,45 | 85 |

Arahan Peralatan Listrik dan Elektronik Limbah Uni Eropa (Arahan WEEE) merupakan salah satu regulasi paling signifikan yang memengaruhi daur ulang papan sirkuit cetak global. Menurut revisi terbaru tahun 2025, tingkat daur ulang minimum untuk papan sirkuit harus mencapai 85%, dengan setidaknya 50% material digunakan kembali atau didaur ulang. Hal ini mengharuskan produsen Papan Sirkuit Cetak dan produsen elektronik untuk mengoptimalkan pemilihan material, meningkatkan kelayakan pembongkaran Papan Sirkuit Cetak, dan memfasilitasi daur ulang logam mulia yang efisien .

Arahan WEEE juga memperkuat pembatasan zat berbahaya. Meskipun Arahan Pembatasan Zat Berbahaya (RoHS) sudah membatasi unsur-unsur berbahaya seperti timbal (Pb), kadmium (Cd), dan merkuri (Hg), revisi 2025 semakin mempersempit cakupan zat berbahaya yang diizinkan dan mewajibkan manajemen ketertelusuran yang lebih ketat oleh produsen. Selain itu, WEEE mewajibkan produsen untuk menyerahkan laporan Penilaian Siklus Hidup (LCA) komprehensif yang menunjukkan bahwa material PCB mereka tidak menimbulkan bahaya lingkungan jangka panjang.

Sistem Tanggung Jawab Produsen yang Diperluas (EPR) akan semakin diperkuat pada tahun 2025. Produsen harus membayar di muka biaya pembuangan limbah elektronik saat peluncuran produk untuk mendukung sistem daur ulang nasional; membangun sistem logistik terbalik yang memastikan konsumen dapat dengan mudah mengembalikan perangkat elektronik yang telah habis masa pakainya; dan menghadapi pajak lingkungan yang lebih tinggi serta pembatasan akses pasar jika target daur ulang tidak tercapai.

Meskipun Amerika Utara tidak memiliki peraturan federal yang terpadu, masing-masing negara bagian memiliki undang-undang pengelolaan limbah elektroniknya sendiri. Undang-Undang Daur Ulang Limbah Elektronik California dan Undang-Undang Manajemen dan Daur Ulang Peralatan Elektronik New York, keduanya mewajibkan produsen untuk mendaur ulang limbah elektronik dan menetapkan target tingkat pemulihan yang spesifik. Peraturan ini mewajibkan pendaur ulang papan sirkuit cetak untuk mendapatkan izin lingkungan dan mematuhi peraturan pembuangan limbah berbahaya secara ketat.

Di tingkat operasional, arahan WEEE 2025 mewajibkan semua papan sirkuit yang sesuai untuk memiliki simbol "tempat sampah beroda yang disilang" dan menyertakan Kode Pelacakan Digital (DTC). Hal ini memungkinkan otoritas regulasi untuk melacak produk di seluruh siklus hidupnya—mulai dari produksi dan penjualan hingga penggunaan dan daur ulang. Perubahan ini meningkatkan transparansi dalam aliran limbah elektronik sekaligus mendorong perusahaan untuk mengadopsi teknologi seperti blockchain dalam manajemen rantai pasokan, sehingga meningkatkan ketertelusuran data daur ulang.

Metode mekanik-fisik saat ini merupakan teknologi yang paling banyak diadopsi untuk daur ulang papan sirkuit cetak, pertama kali diindustrialisasikan oleh SiCon GmbH Jerman pada tahun 1990-an. Teknologi ini mencapai pemisahan logam dan non-logam yang efisien melalui penghancuran dan penyortiran multi-tahap. Proses spesifiknya meliputi: Pertama, menggunakan penghancur poros ganda tipe rol untuk menghancurkan papan sirkuit menjadi partikel 3-5 cm; diikuti oleh pengurangan lebih lanjut menjadi partikel 0,5-1 cm menggunakan teknologi penggilingan palu gabungan; akhirnya, penggilingan cakram yang terintegrasi dengan sistem pendingin air memproses material menjadi bubuk 30-80 mesh. Tahap penyortiran menggunakan proses gabungan tiga tahap klasifikasi udara, pemisahan kepadatan, dan pemisahan elektrostatik tegangan tinggi untuk secara progresif mengisolasi logam dari bubuk serat resin. Berdasarkan data produksi aktual, teknologi ini mencapai tingkat pemulihan tembaga ≥99% dengan kandungan tembaga bubuk non-logam <1%. Keunggulan metode mekanik-fisika terletak pada prosesnya yang relatif sederhana, skalabilitasnya, polusi sekundernya minimal, konsumsi energinya rendah, hemat biaya, dan efisiensi pemisahannya tinggi, sehingga memenuhi persyaratan lingkungan dan pemulihan sumber daya. Namun, keterbatasannya antara lain pemisahan logam yang tidak sempurna akibat sifat fisik yang tumpang tindih dan investasi peralatan awal yang signifikan.

Teknologi pirometalurgi mengekstraksi logam dari PCB menggunakan suhu tinggi, khususnya cocok untuk memulihkan logam dasar seperti tembaga dan timah. Metode ini melibatkan pemanasan material hingga 1400-1600°C dalam tungku reverberatory, di mana reduksi karbon mengubah oksida logam menjadi bentuk logam. Reaksi kimia utama meliputi:

2MO + C → 2M + CO₂

SnO₂ + 2C → Sn + 2CO

Pemrosesan selanjutnya melibatkan penambahan sulfur untuk menghilangkan pengotor tembaga, membentuk tembaga monosulfida (CuS) sebagai terak untuk dihilangkan, diikuti dengan penyesuaian rasio timah-timbal agar sesuai dengan spesifikasi. Meskipun teknik pirometalurgi menawarkan efisiensi tinggi dalam daur ulang Papan Sirkuit Cetak, teknik ini dapat melepaskan gas berbahaya dan menghasilkan produk sampingan berbahaya, sehingga memerlukan sistem pengendalian emisi gas yang ketat. Teknologi ini terutama cocok untuk operasi daur ulang skala besar, yang membutuhkan investasi peralatan dan biaya operasional yang lebih tinggi, namun menunjukkan daya adaptasi yang kuat terhadap bahan baku dan kemampuan untuk memproses berbagai jenis papan sirkuit cetak.

Teknologi pirometalurgi secara selektif melarutkan dan memulihkan logam dari Papan Sirkuit Cetak (Printed Circuit Board) menggunakan larutan kimia, yang dikembangkan dan disempurnakan oleh Biro Pertambangan AS pada tahun 1970-an. Proses ini terutama melibatkan pelindian kimia (menggunakan larutan natrium sianida untuk memulihkan pelapisan emas atau larutan asam untuk melarutkan logam), presipitasi, elektrolisis, dan pertukaran ion. Hidrometalurgi menawarkan tingkat pemulihan logam yang tinggi dan selektivitas yang sangat baik dalam daur ulang PCB, yang mampu memproses bahan baku logam bermutu rendah. Namun, tantangannya meliputi penggunaan bahan kimia yang berpotensi beracun dan protokol pengolahan limbah yang ketat untuk mencegah polusi sekunder. Teknik hidrometalurgi modern telah maju untuk menggunakan larutan etsa asam untuk pemulihan tembaga dari Papan Sirkuit Cetak limbah, menyesuaikan pH untuk mengendapkan ion tembaga sebagai tembaga hidroksida untuk pemrosesan lebih lanjut. Meskipun metode kimia menawarkan efisiensi tinggi dan penerapan yang luas (menangani berbagai logam), metode ini menghasilkan polusi yang signifikan (toksisitas sianida, persyaratan pengolahan asam) dan memerlukan biaya reagen yang tinggi.

Pemulihan bioteknologi adalah teknik ramah lingkungan yang sedang berkembang yang mengekstraksi logam secara selektif dari Papan Sirkuit Cetak (Printed Circuit Board/PCB) menggunakan mikroorganisme atau enzim. Metode ini pertama kali diusulkan dan divalidasi secara eksperimental oleh tim peneliti di Universitas Birmingham pada awal tahun 2010-an. Bioteknologi menggunakan metabolit mikroba (seperti asam organik dan enzim dari bakteri seperti Ferriportichlorobacterium) untuk melarutkan logam dan selanjutnya dipisahkan. Metode daur ulang PCB ini ramah lingkungan dan hemat energi, menawarkan potensi untuk pemulihan logam selektif. Namun, metode ini membutuhkan waktu pemrosesan yang lama (berhari-hari hingga berminggu-minggu) dan efisiensi yang rendah (hanya cocok untuk logam bermutu rendah). Pemulihan bioteknologi saat ini terutama berada dalam tahap Litbang dengan aplikasi skala industri yang terbatas. Metode ini terutama cocok untuk daur ulang skala kecil dengan persyaratan polusi rendah atau sebagai metode tambahan untuk proses kimia guna mengurangi polusi. Terlepas dari keterbatasannya, bioteknologi merupakan salah satu arah pengembangan daur ulang papan sirkuit cetak di masa depan. Dengan kemajuan bioteknologi, kasus-kasus aplikasi komersial diperkirakan akan muncul dalam lima hingga sepuluh tahun ke depan.